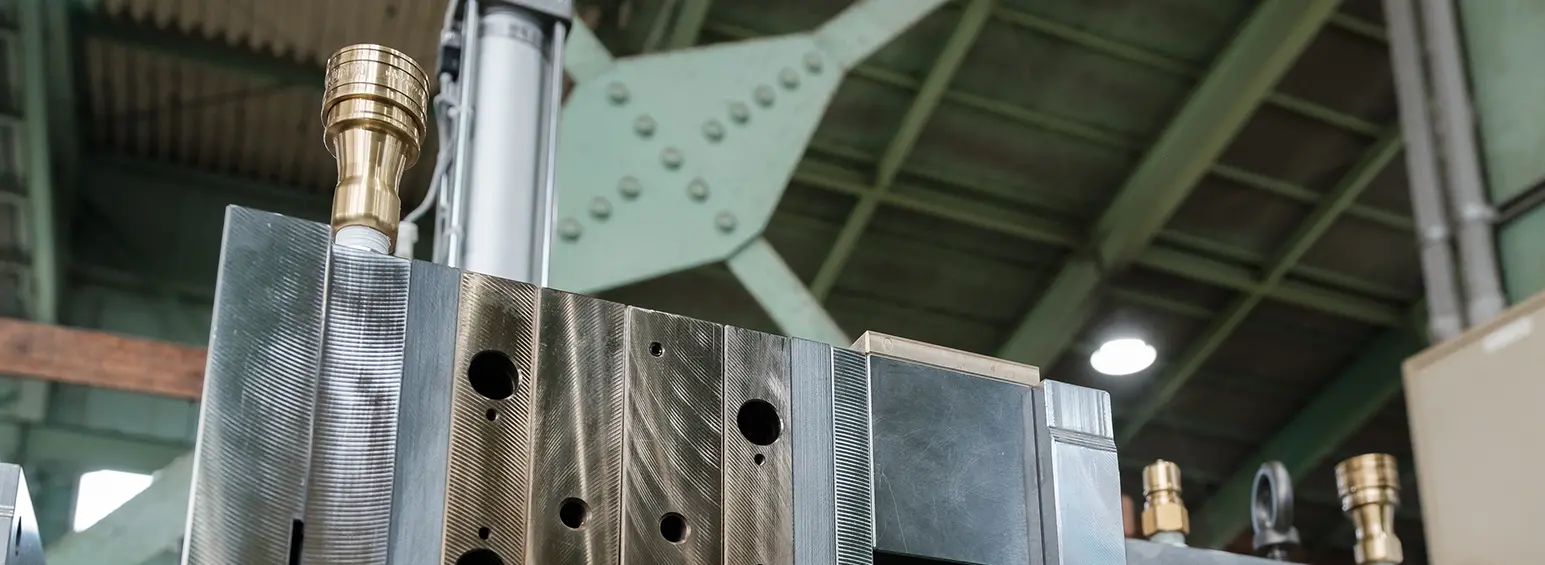

当社の金型はすべて同一寸法

弊社の本体であれば

全てに取り付けが可能

金型

和光精機は機械、金型、装置等の全てを設計から製造販売まで

一貫して行っている、オンリーワンのメーカーです。

MOLD

WAKO SEIKI is a one-of-a-kind manufacturer that consistently handles

everything from design to production and sales of machines, molds, and equipment.

金型テストから始まり納入までの打ち合わせ、

テストトライ(寸検用サンプル制作)、

メッキ後の量産テストまで、

当社にて完結できる態勢で、

御社に金型と生産技術を提供しております。

全自動を前提としたコールド金型

生産性を考慮し、金型法案、取数、ランナー式成形後の仕上げ、検査等を配慮した設計に入る為、完成後のトラブルがありません。また、金型完成後のトライアル及び自動成形の確認を全て行い、金型メッキ後も同様のテストを行い成形条件表と一緒に納入しますので、納入後すぐに量産可能を実現させております。

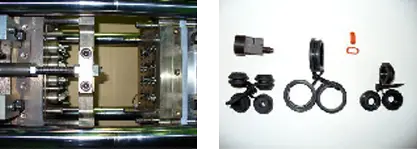

成型方法

ゴム成形には、プレス(コンプレッション)成形と、射出成形の異なる2通りの方法が有る為、個々の成形方法の利点・欠点を、充分に把握した上でどちらの成形方法にするかを決める事が重要です。

- 射出成形にて、自動成形が可能な形状か?

- 製品の求める物性・寸法公差・用途は?

- 成形工程の、前後での工程コストの差は?

- 製品の金型からの離型性は?

中板方式

3枚型の中型に製品を残し、抜き治具にて脱型する方式

中芯方式

筒状の製品等を2枚型の中央の芯に残し、無理抜きにて脱型します。

プロテクタ方式

2枚型の中芯に残したブーツ等を専用脱型治具等を使い脱型します。

RPW方式(ノーバリ方式)

従来のコンプレッション用注入金型ではポットバリ(上バリ)は加硫してしまい廃棄処分としていました。しかし当社開発の新方式金型は、ポットバリを加硫させずに連続注入にて成形することによって、今まで廃棄されていた材料は製品へと変わり、利益を生み、廃棄を減らすことによって地球環境にもやさしい新世代金型です。また製品形状によっては、ノーバリ成形も可能になりました。

製品紹介

PRODUCT

型ゴムを成形する場合、3種類の成形方法で行います。

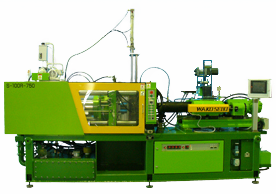

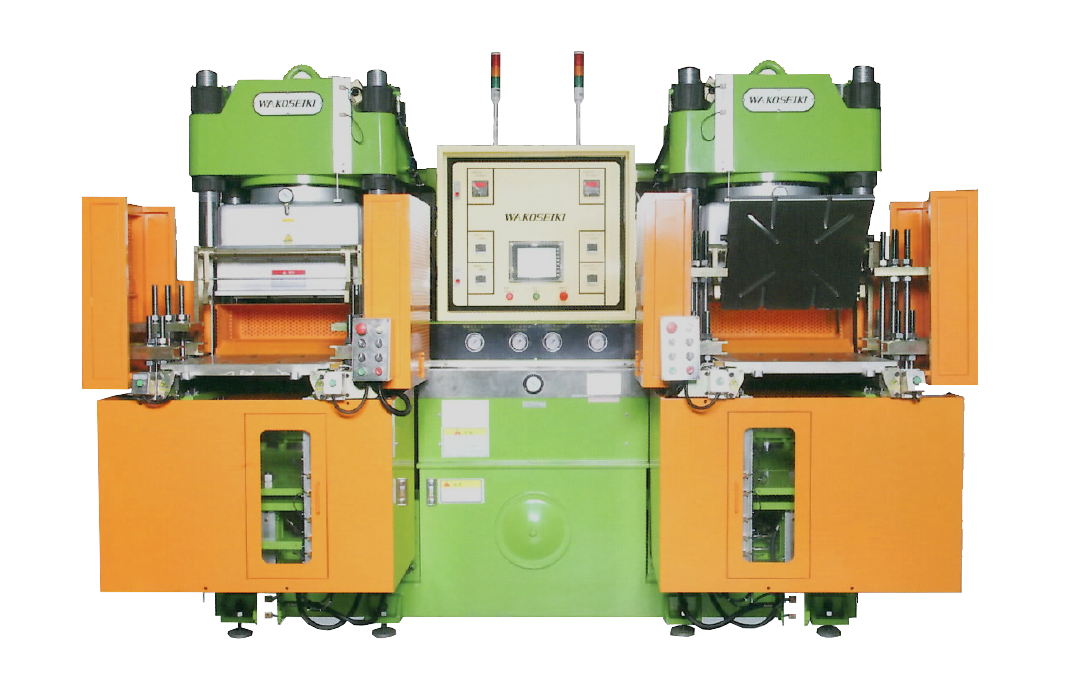

その3種類が横型ゴム射出成形機、縦型ゴム射出成形機(縦型ロータリーゴム射出成形機も含む)、

真空ゴム成形機(コンプレッション)等になります。